施工场地布置软件感受:数字化转型如何重塑工地管理

在建筑行业迈向智能化与精细化管理的浪潮中,施工场地布置软件正从一个辅助工具演变为项目成败的关键支撑。作为一名深耕施工现场多年的工程师,我亲历了从手工绘图、经验判断到如今借助专业软件进行科学布局的全过程。这种转变不仅带来了效率的飞跃,更深刻改变了我们的工作方式和思维逻辑。

传统模式的局限:效率低下的代价

在引入施工场地布置软件之前,我们依赖纸质图纸和人工经验进行场地规划。每次开工前,团队需要耗费数天时间反复沟通、修改,甚至在施工过程中因临时调整而频繁停工。例如,在某次高层住宅项目中,由于塔吊位置设置不合理,导致后期钢筋运输路线冲突,造成一周工期延误和额外的人力成本。这类问题在传统管理模式下屡见不鲜,其根源在于:

- 信息滞后性强:平面图更新慢,现场变化无法及时反馈至管理层;

- 空间利用率低:缺乏模拟验证,常出现材料堆放混乱、通道堵塞等问题;

- 协同困难:不同工种之间信息不对称,易产生交叉作业冲突;

- 风险预判弱:对安全隐患(如消防通道被占)缺乏系统性识别能力。

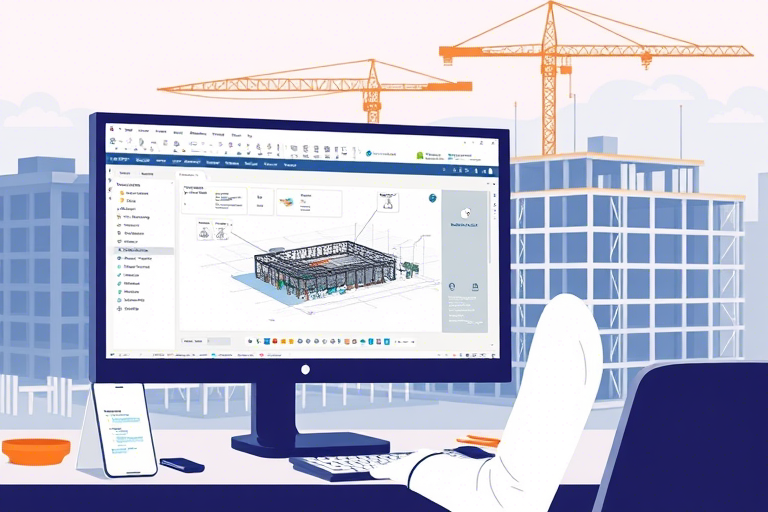

软件赋能:从“纸上谈兵”到“实景推演”

当我们第一次将BIM技术与施工场地布置软件结合使用时,那种震撼感至今难忘。以一款主流软件为例,它支持三维建模、动态仿真、多方案比选等功能,让我们能够在虚拟环境中提前发现问题:

比如,在某个大型市政工程中,我们通过软件模拟不同阶段的场地布局——基础施工期、主体结构期、装修装饰期——并自动计算最优物料存放区、设备停放点及人员动线。最终确定的方案比最初手动设计节省了30%的空间,并成功规避了所有已知的交通瓶颈。

更令人惊喜的是,该软件还能集成进度计划(如MS Project)、资源管理系统,实现“场地—进度—资源”的联动分析。这意味着项目经理可以直观看到:“如果明天要浇筑混凝土,那么今天的钢筋加工区是否足够?”、“工人下班后,塔吊是否会因无人操作而影响第二天的吊装任务?” 这种基于数据的决策能力,极大提升了项目的可控性和预见性。

实际应用中的三大痛点与突破

痛点一:初期投入高,中小企业望而却步

不少施工单位反映,购买正版软件、培训员工、部署硬件环境的成本较高,尤其对于中小型项目而言压力较大。对此,我们采取了“分阶段实施”策略:先用免费试用版熟悉流程,再逐步采购模块化功能包(如仅购买场地布置+安全预警模块),同时鼓励内部工程师自学官方教程,降低外部培训依赖。

痛点二:数据孤岛严重,难以打通各系统

很多企业存在多个独立系统(如ERP、OA、MES),但它们之间缺乏接口互通。我们通过API对接的方式,让施工场地布置软件能够读取项目进度表、材料库存数据等关键信息,形成统一的数据中枢。这样一来,场地布置不再是孤立行为,而是嵌入整个项目生命周期的有机组成部分。

痛点三:员工抵触情绪,不愿拥抱新工具

部分老员工习惯于“看图说话”,认为软件只是“花架子”。为此,我们在试点阶段安排了“老带新”机制,由熟悉软件的年轻工程师带领资深师傅一起操作,并定期组织案例复盘会,展示软件带来的实际收益(如减少返工、避免罚款)。渐渐地,越来越多的老员工开始主动提出优化建议,真正实现了“从被动接受到主动创新”的转变。

未来趋势:AI驱动的智能布置将成为标配

当前市场上已有初步的AI辅助布置功能,例如根据历史项目数据推荐最佳塔吊位置、自动检测是否存在违规占用消防通道等情况。预计在未来3-5年内,随着算法成熟和算力普及,这类功能将更加精准、自动化程度更高。届时,施工场地布置将不再只是“人脑经验”的延伸,而是融合大数据分析、机器学习和物联网感知的智慧决策系统。

举个例子:某央企正在测试一套基于AI的智能场地布置平台,它能实时采集施工现场摄像头画面、传感器数据(温度、湿度、噪音),并通过图像识别技术判断是否有材料堆积不当或人员违规进入危险区域。一旦发现异常,系统立即推送警报并自动生成整改方案,响应速度比人工巡查快十倍以上。

结语:不是替代,而是进化

施工场地布置软件不是为了取代人的判断,而是放大人的能力。它让我们从繁琐的重复劳动中解放出来,把更多精力投入到创造性工作中——比如优化工艺流程、提升安全管理、培养团队协作精神。正如一位项目总工所说:“以前我们靠经验吃饭,现在我们靠数据说话。” 这正是数字时代赋予建筑业最宝贵的财富。

如果你还在犹豫是否引入施工场地布置软件,请记住一句话:今天的选择,决定了明天工地的模样。