水管下料施工软件如何提升建筑项目效率与精度?

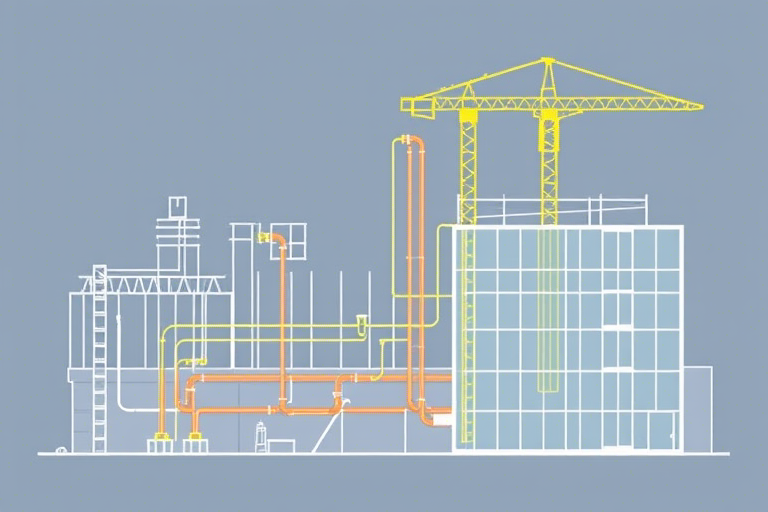

在现代建筑工程中,尤其是涉及暖通、给排水系统的复杂项目中,传统的手工计算和图纸放样方式已难以满足日益增长的施工效率和质量要求。水管下料施工软件应运而生,成为连接设计与现场施工的关键桥梁。这类专业软件不仅能够显著缩短下料时间,减少材料浪费,还能通过数字化手段确保每一根管道的尺寸、角度和安装位置精准无误,从而大幅提升施工质量与项目整体进度。

一、水管下料施工软件的核心功能解析

一套成熟的水管下料施工软件通常包含以下核心模块:

1. 智能建模与参数化设计

软件支持从CAD图纸导入或直接在平台内进行三维建模,自动识别管径、弯头、三通、阀门等标准件,并根据项目规范(如国标GB/T 50268)自动标注尺寸。用户只需输入管段起点、终点及坡度信息,系统即可生成完整管道路径并输出下料清单。

2. 自动排料优化算法

基于线性规划与遗传算法,软件能智能匹配不同长度的原材料(如镀锌钢管、PPR管材),优先使用长料切割,避免短料浪费。同时考虑弯曲半径限制、焊接接头位置等因素,生成最优排料方案,降低材料成本可达10%-15%。

3. 施工可视化与BIM集成

通过与BIM模型联动,软件可将管道构件精确嵌入建筑结构中,提前发现碰撞问题(如与桥架、风管冲突)。施工人员可在平板或手机端查看实时三维模型,指导现场定位与安装,实现“所见即所得”的施工体验。

4. 数据管理与追溯机制

所有下料数据、施工记录、质检报告均自动归档至云端数据库,形成完整的工程数字档案。支持扫码溯源,每根管道都有唯一编号,便于后期维护与责任划分。

二、实施流程:从设计到落地的全流程数字化

一个成功的水管下料施工软件应用,需遵循标准化实施流程:

- 数据采集阶段:获取建筑平面图、结构图、设备布置图等原始资料,导入软件进行初步处理。

- 模型构建阶段:由工程师在软件中建立准确的管道系统模型,设定材质、规格、走向、标高。

- 下料计算阶段:软件自动计算各管段长度、切割角度、弯管半径,并生成带标签的加工单。

- 现场执行阶段:施工班组按电子图纸或打印版加工单进行预制,配合RFID标签或二维码标识。

- 验收与反馈阶段:通过移动终端上传施工照片与检测数据,形成闭环管理。

三、实际案例分析:某大型医院项目中的成功实践

以某三级甲等医院综合楼为例,该项目地下一层至地上十层共涉及约3万米管道安装。传统方法预计耗时90天,人工误差率高达8%。引入水管下料施工软件后:

- 下料周期由平均7天缩短至3天;

- 材料利用率提高至95%,节省钢材约12吨;

- 施工错误率下降至1.2%,减少返工损失超50万元;

- 项目被评为省级智慧工地示范工程。

该案例表明,软件不仅能提升效率,更能带来显著的经济效益与质量管理升级。

四、常见误区与应对策略

尽管优势明显,但在推广过程中也存在一些认知偏差:

1. “软件只是辅助工具,不如经验老道的师傅”

事实是,软件可以整合多年经验形成标准化规则库,避免人为疏漏。对于新手工人,它更是快速上手的有效培训工具。

2. “投入成本高,不值得投资”

初期采购费用可能较高,但长期来看,节省的人工、材料、返工成本远超投入。建议采用SaaS模式按年订阅,降低门槛。

3. “操作复杂,难以普及”

当前主流软件已高度图形化、智能化,支持拖拽式操作与语音提示,培训周期普遍控制在2-3天内。

五、未来发展趋势:AI赋能下的下一代水管下料软件

随着人工智能、物联网与云计算的发展,水管下料施工软件正迈向更智能的方向:

- AI自动纠错:利用图像识别技术,在施工现场拍摄照片后自动比对实际安装与设计差异,即时报警。

- 预测性维护:结合历史数据与传感器信息,预测管道磨损趋势,提前安排检修计划。

- AR增强现实:施工人员佩戴AR眼镜,即可看到虚拟管道路径叠加在真实环境中,极大提升定位精度。

- 云协同作业:多项目团队共享资源池,实现跨地域协作与资源共享。

六、结语:数字化转型是行业必然选择

水管下料施工软件不仅是技术工具,更是推动建筑行业向精益化、智能化迈进的重要引擎。它让原本繁琐的手工劳动变得高效可控,使工程质量从“经验驱动”转向“数据驱动”。面对日益激烈的市场竞争和客户对品质的更高期待,企业必须拥抱数字化变革,才能在未来占据先机。